脱硫泵变径管道冲刷腐蚀,就找RJ耐磨耐腐蚀产品修复

脱硫泵出口变径管道相对整个泵体来说该部位所承受的冲击力最大,由于介质在此部位由大直径变为小直径,整个介质压力会急剧增加,流速迅速增大,所以导致该部位冲刷相当严重。

脱硫浆液循环泵及出口管道是脱硫系统中继换热器、增压风机后的大型设备,通常采用离心式,它直接从塔底部抽取浆液进行循环,是脱硫工艺中流量最大,使用条件最为苛刻的泵,腐蚀和磨蚀常常导致其失效。下面介绍洛阳融基工贸有限公司采用RJ耐磨耐腐蚀产品修复方案。

一、制定施工方案:

1.根据新设备或图纸确定修复后设备应达到的公差范围。

2.根据工件施胶要求制作相对应的模具。

二、表面处理工艺:

1. 对设备冲蚀缺损部位进行补焊,用砂轮机修复原尺寸。

2. 脱脂、除潮处理:去除工件表面的油脂,使用新棉纱擦拭工件表面。 3. 喷砂除锈:去除工件表面的氧化层,目视检查,喷砂面可见均匀的金属本色。(如无喷砂设备,磨光机打磨也可以)

三.施胶工艺(根据输送流体颗粒的大小选择合适耐磨材料)

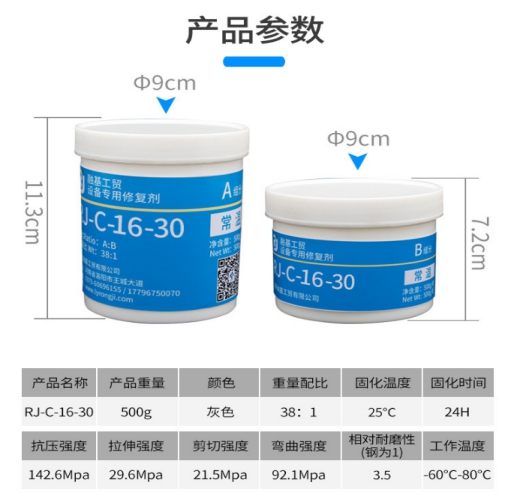

1.先预热已喷砂的设备,将RJ-C-16-30耐磨修复材料A、B组份按10:1(重量)比例混合搅拌均匀(气温较低时,可以将A组份耐磨修复材料加热至30~40℃,使材料容易搅拌),用批刀或塑料刮板将混合后的耐磨修复材料涂覆设备磨损部位,朝一个方向涂覆,使涂覆面平整、光滑;

2.初固后,将设备专用修复面漆按比例充分混合搅拌,用喷涂或涂刷的方法均匀涂覆在修复表面,进行表面处理,使表面平整、光滑;

3.加温固化:把工件放置在加温炉中加温炉至120℃,加温3小时,达到完全固化。

四、研磨、验收:

1. 研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸。

2. 验收:按照设备组装标准进行组装,达到设备正常运行标准。

3. 喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。

售前咨询专员

售前咨询专员